Sơn tĩnh điện còn được gọi là sơn khô. Vì tính chất phủ ở dạng bột và khi sử dụng nó sẽ được tích một điện tích (+). Khi đi qua một thiết bị được gọi là súng sơn tĩnh điện. Đồng thời sản phẩm sơn cũng sẽ được tích một điện tích (-). Để tạo ra hiệu ứng bám dính giữa bột sơn và sản phẩm sơn.

Các loại nhựa nhiêt dẻo là các chất hình thành một lớp phủ. Mà không cần phải trải qua quá trình biến đổi cấu trúc phân tử (như polyetylen, polypropylene, nylon, polyvinyclorua và nhựa nhiệt dẻo polyester).

Các loại nhựa nhiệt rắn xếp chéo qua nhau tạo ra một lớp màng vĩnh cửu chịu nhiệt. Và sẽ không bị tan chảy lại (epoxy, hybrit, uretan polyester, acrylic, polyester triglycidyl isoxyanuric (TGIC)).

Qua nhiều cải tiến đã giúp cho công nghệ sơn tĩnh điện ngày càng hoàn chỉnh về chất lượng. Và mẫu mã tốt hơn bởi các nhà khoa học, Các nhà sản xuất chế tạo về thiết bị và bột sơn .

Công nghệ sơn tĩnh điện khô (sơn bột). Ứng dụng để sơn các sản phẩm bằng kim loại: sắt thép, nhôm, inox…

Công nghệ sơn tĩnh điện ướt (sử dụng dung môi). Ứng dụng để sơn các sản phẩm bằng kim loại, nhựa gỗ,…

Băng tải treo sản phẩm

Mỗi công nghệ đều có những ưu khuyết điểm khác nhau:

Đối với công nghệ sơn tĩnh điện ướt thì có khả năng sơn được trên nhiều loại vật liệu hơn. Nhưng lượng dung môi không bám vào sản phẩm sơn sẽ không thu hồi được để tái sử dụng. Có gây ô nhiễm môi trường do lượng dung môi dư, (bay ra ngoài lãng phí sơn & làm tổn thương môi trường) chi phí sơn cao.

Đối với công nghệ sơn khô chỉ sơn được các. Loại vật liệu bằng kim loại, nhưng bột sơn không bám vào. Sản phẩm sơn sẽ được thu hồi (trên 96%) để tái sử dụng, chi phí sơn thấp, ít gây ô nhiễm môi trường.

– Các vật liệu thích hợp để sơn tĩnh điện là thép, nhôm, nhôm, kẽm và đồng thau. Sơn tĩnh điện được sử dụng vì mục đích thương mại. Rất nhiều sản phẩm kim loại từ cỡ nhỏ đến cỡ trung bình. Bao gồm những bộ đồ gá đèn chiếu sáng, vỏ thiết bị, các thiết bị ngoài trời,

– Dây chuyền thiết bị sơn tĩnh điện dạng bột. Thiết bị chính là súng phun và bộ điều khiển tự động , các thiết bị khác như buồng phun sơn và Cyclone thu hồi bột sơn; Lò sấy sơn tĩnh điện (chế độ hấp sấy điều chỉnh nhiệt độ tự động & bán tự động) . Máy nén khí ,máy tách ẩm khí nén .. Hệ thống xử lý bề mặt trước khi sơn.

Sau khi phun, lượng bột không bám vào chi tiết có thể được thu hồi và tái sử dụng. So với các kỹ thuật phun ướt, phun tĩnh điện đạt được độ bao phủ lớn hơn vì bột có thể phủ lên tất cả các góc cạnh và bề mặt của chi tiết không trực diện với súng phun.

Xu hướng này xuất phát từ nguyên nhân chi phí tăng lên và thời gian sản xuất kéo dài của các công nghệ khác, cộng với các quy định luật pháp về vấn đề môi trường ngày càng khắt khe. Ưu thế chính của phương pháp sơn tĩnh điện là không dùng các hợp chất hữu cơ dễ bay hơi (VOC) và vì thế mà không cần đến các thiết bị phân hủy VOC tốn kém như hệ thống xử lý khí thải hoặc các thiết bị hấp thụ carbon.

Hệ thống xử lý phun hóa chất tự động

Việc cải thiện chất lượng bề mặt có thể được thực hiện bằng cách rửa hay nhúng axit. hoặc phun hóa chất Các phương pháp gia công đặc biệt trước khi sơn gồm làm sạch bằng dung môi chuyên dụng, bằng các chất mài mòn. hay bằng hóa chất pha loãng. Việc làm bề mặt có ý nghĩa quan trọng đối với công nghệ sơn tĩnh điện hơn nhiều so với mạ điện vì trong quy trình sơn sẽ không có thêm một bước làm sạch nào khác.

– Các loại nhựa nhiệt rắn sẽ được nghiền thành bột mịn và được tạo thành màng mỏng, do đó bề mặt phủ gần như tương tự như nước sơn. Có 5 họ nhựa nhiệt rắn chủ yếu là: epoxy, hybrit, uretan polyester, acrylic, và tri-glycidyl iso-cyanuric (TGIC) polyester.

Cần phải làm nóng sản phẩm cần sơn ở nhiệt độ cao (160-260oC) để làm nóng chảy bột, vì thế nó chỉ áp dụng được cho những sản phẩm bằng kim loại, kích cỡ của chi tiết cũng cần phải phù hợp đủ để cho vào trong lò sấy sơn tĩnh điện và màu sắc các mẻ phải đồng nhất cũng như phải phù hợp màu với các loại sơn thông dụng khác

– Chi phí đầu tư một dây chuyền sơn tĩnh điện là rất cao so với các công nghệ khác, Nhưng về xu thế khắt khe của người tiêu dùng thì hiệu quả kinh tế mà nó mang về lại rất lớn.

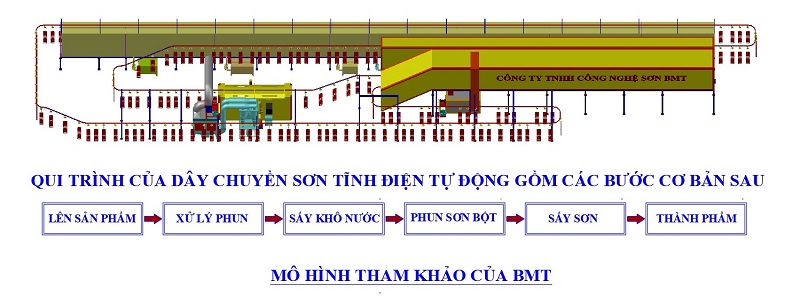

QUI TRÌNH CƠ BẢN GỒM CÁC BƯỚC SAU:

Quy trình sơn tĩnh điện

1- Xử lý bề mặt: (công đoạn này rất quan trọng nó quyết định đến chất lượng sơn về sau) Sản phẩm sơn phải được xử lý bề mặt bằng hệ thống xử lý phun tự động, hoặc hệ thống xử lý nhúng thủ công, trước khi sơn qua các bước sau: Tẩy dầu , rửa nước chảy tràn, tẩy gỉ , rửa nước chảy tràn, định hình, Phosphat (hoặc nanoPhosphat) rửa nước, nước DI...

2- Sấy khô nước: Sản phẩm sau khi xử lý bề mặt sẽ đưa vào lò sấy khô, để sấy khô nước sản phẩm sơn sau khi xử lý bề mặt.

3- Phun sơn: Sản phẩm sau khi sấy khô được đi vào buồng phun sơn tĩnh điện. Áp dụng hiệu ứng tĩnh điện trong quá trình phun sơn có bộ điều khiển trên súng, có thể điều chỉnh lượng bột phun ra hoặc điều chỉnh chế độ phun sơn theo hình dáng sản phẩm sơn.

4- Sấy sơn: Sản phẩm sơn sau khi sơn được đưa vào lò sấy sơn tĩnh điện. Tùy theo chủng loại thông số kỹ thuật của bột sơn mà đặt chế độ sấy tự động thích hợp (nhiệt độ sấy 150oC – 220oC, thời gian sấy 10 - 15 phút) phụ thuộc vào từng loại sơn.

5- Cuối cùng là khâu kiểm tra, đóng gói thành phẩm.

Về chất lượng sản phẩm sau khi sơn tĩnh điện muốn có khả năng chống ăn mòn cao dưới tác động của môi trường thì công nghệ phải đảm bảo được xử lý bề mặt tốt nhất và đặc biệt phải có lớp phosphat nền bám chắc lên bề mặt kim loại.

Màu sắc của sản phẩm sơn tĩnh điện rất đa dạng và phong phú như sơn bóng hay nhám sần, vân gỗ hay nhũ bạc... Vì vậy, sản phẩm sơn tĩnh điện có thể đáp ứng cho nhu cầu trong nhiều lĩnh vực cơ khí chế tạo chi tiết công nghiệp, linh kiện xe có độ bền và thẩm mỹ cao, đặc biệt là đối với các mặt hàng dân dụng, trang trí nội thất, thiết bị dụng cụ trong ngành giáo dục, y tế, xây dựng, điện lực ...

Thông tin tư vấn DÂY CHUYỀN SƠN TĨNH ĐIỆN xin lên hệ với Cty chúng tôi để được tư vấn